|

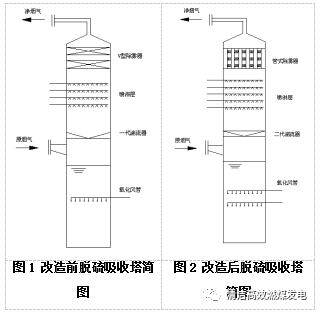

根据国家发展改革委、环境保护部、国家能源局2014年9月12日下发的关于印发《煤电节能减排升级与改造行动计划(2014-2020年)》的通知要求,各大电厂开始了超低排放的改造工作。脱硝路线基本一致,但脱硫和除尘技术出现了不同的流派。S<1.5%全面实施单塔双循环、双塔双循环、托盘塔等多种高效脱硫技术,可以达到98%以上的脱硫效率,同时通过低低温电除尘改造或加装湿式电除尘器,对于燃煤硫分不高的项目,可以达到超低排放的要求,S>1.5%鲜有报道,需要99%以上的脱硫效率,更高的PM2.5脱除能力。 1单塔一体化脱硫除尘深度净化技术 某国产燃煤亚临界空冷发电机组(#1、#2机组),超低改造前烟气脱硫采用石灰石—石膏湿法烟气脱硫工艺。每台炉设置一座吸收塔,全烟气脱硫,增压风机与引风机合并设置,吸收塔内安装旋汇耦合器,设四层喷淋。改造前系统按烟气进口含硫量7400mg/Nm3设计,脱硫效率≥95%。除尘采用双室五电场,采用三相电源,除尘效率不低于99.83%。 1.1脱硫提效改造 原喷淋层主管,对喷淋层末端支管和各层喷嘴进行改造,更换为高压头喷嘴;增加一层喷淋层及对应增加一台循环泵。新增循环泵采用变频控制; 新增一台高速离心氧化风机,增加曝气管采用主管侧面开孔、末端开放式端口的形式(液体密封),以避免扩散管结垢,保证设备正常运行。曝气管的运用可提高氧的利用率,降低设备运行所需的动力。 自清洗式氧化曝气管系统的主要特点为:氧化空气分布均匀,氧化性能高,保证石膏的生成效果和质量;系统整体结构简单、压降小,方便检修和清洗;能保证氧化反应的彻底进行;氧化空气分布装置设计独特,具有自清洗功能,可有效防止分布管的堵塞。 1.2除尘改造(管式除雾器) 管式除雾器是除雾除尘设备,应用于湿法脱硫塔饱和净烟气携带的雾滴和尘的脱除净化。其工作原理是利用凝聚、捕悉和湮灭的原理,在烟气高速湍流、剧烈混合、旋转运动的过程中,将烟气中携带的雾滴和粉尘颗粒脱除。凝聚是指烟气中夹杂的细小的液体颗粒相互之间碰撞而凝聚成较大的颗粒后沉降下来;捕悉是指细小的液体颗粒跟随气体与湍流器中的持液层充分接触后,被液体捕悉实现分离;湮灭是指细小的液体颗粒与被抛洒至湍流器的表面时,形成附着液膜从而在烟气中脱离出来;这三种运动过程同时将夹杂在液滴其中的尘除去。

旋流管式除尘器即是一种具有凝聚、捕悉、湮灭作用的装置。首先,流经除尘器的气流高速湍动,促进烟气中大量细小雾滴与尘颗粒的互相碰撞,凝聚为较大颗粒;其次,导流叶片形成的高速气流,形成极高的切向速度,将液滴、细尘高速甩脱向壁面,与壁面的液膜接触后被截留,实现捕悉分离;最后,高速旋转的壁面液膜可保证同向运动的雾滴接触后湮灭,不产生二次雾滴;为保证除尘效果,装置内设置了二层导流叶片,强化了湍流效果,延长了气体停留时间,提高了除尘器对粉尘颗粒的分离效果。 1.3技术特点 常规屋脊式除雾器由于捕捉原理的制约,无法捕悉粒径小于15μm的细小液滴,而目前控制脱硫塔出口5mg/Nm3的尘排放浓度就是控制对细小粉尘和细小石膏浆液液滴的脱除。 管式除雾器的优势如下:布置于脱硫塔内顶部,代替原除雾器,故初投资省,运行费用低;占用空间小,利于新建和改造项目的总平面布置;在现有吸收塔入口条件下,吸收塔除尘器出口粉尘排放浓度小于5mg/Nm3。运行阻力低,除尘器运行阻力≤350Pa。 此技术适合中高硫煤电厂,工期短,投资维护费用低,具有节水效果,已有应用实例。

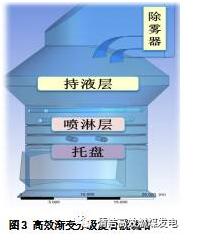

2高效渐变分级复合脱硫塔 某国产燃煤超临界空冷发电机组2×660MW机组工程脱硫系统采用石灰石-石膏湿法烟气脱硫工艺(WFGD),在设计煤种含硫2.0%、不设增压风机,一炉一塔,吸收塔采用钢制喷淋空塔吸收塔本体的内表面采用玻璃鳞片防腐。每个吸收塔设2级除雾器,配有4台循环泵、4层喷淋系统。并且为充分、迅速氧化吸收塔浆池内的亚硫酸钙,设置氧化空气系统(每套FGD设2台离心风机,单台为100%容量,1运1备)。搅拌系统为1层6台侧进式搅拌器,用于扩散氧化空气,使亚硫酸钙得到充分氧化,并防止浆液中固体沉淀、结垢和堵塞。电除尘采用脉冲电源,四室五电场。 传统石灰石-石膏法单塔脱硫,通过提高PH值而加大对SO2的吸收又难以保证SO32-的正常氧化。从吸收角度而言,为实现较低的排放浓度,必须加大吸收剂用量,而气液传质推动力随着烟气中SO2浓度降低而降低。在不改变平衡条件的情况下,加大浆液循环量,提高液气比的效果极为有限。 2.1分级脱硫原理 原烟气(高硫煤)进过托盘均布烟气的同时降低烟气流速,气液充分接触,起到预脱硫的作用,进过四层喷淋后(合适阻力、液气比、较低PH),脱除大部分的二氧化硫,经过管式除雾器去除大液滴,低负荷二氧化硫经过持液层新型高效传质内件(低阻力、低液气比、较高PH),满足二氧化硫浓度小于30mg/m3的净烟气,(兼顾SO2脱除和SO32-氧化)。石灰石浆液通过72个喷嘴直接与烟气接触,喷入持液层,一部分浆液进入吸收塔下部浆液池,在浆液池和持液层均设有氧化风管网,保证连续反应的进行。 2.2分级除尘原理 含尘烟气通过托盘惯性力作用捕集大颗粒的粉尘(),在喷淋区烟气与小液滴逆流接触,惯性碰撞、拦截、扩散、凝聚等作用捕集一部分粉尘,通过持液层鼓泡洗涤烟尘和雾滴,去除细颗粒粉尘、经过水平烟道一套三级高性能烟道除雾器撞击分离,捕集剩余的石膏液滴和细微粉尘,实现排放粉尘含量小于5mg/m3。 2.3技术特点 改造工期短,不新增占地,单塔脱硫效率高,除尘效率高,工程造价及电耗低运行费用均有明显的优势。高效渐变复合脱硫塔在运行节能中,实现了操作简单,调节手段灵活等优势。主要通过浆液循环泵的运行流量,浆池浆液的PH值及持液层差压、浓度、PH值来控制SO2排放浓度来实现。吸收塔浆池浆液PH值5.0—5.63,保证浆液的最大脱硫效率;持液层浆液PH值维持5.8—6.0以上,根据机组负荷及入口SO2浓度来调整持液层差压,净烟气SO2浓度在排放限值内,实现停运浆液循环泵达到节能目的。 |